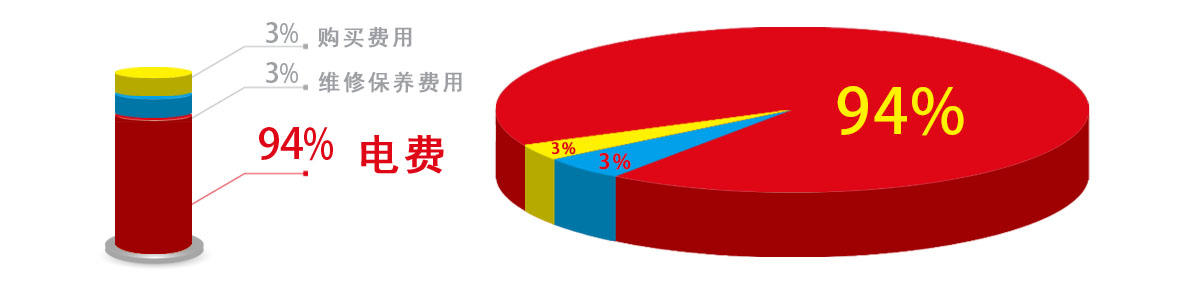

空压机在生产过程中的耗电占比图

您知道您的空压机电费成本在生产中占比多少吗?

空压机运行10年,电费成本占据了整个生产成本的94%

买空压机什么更重要?买了空压机怎样更加省电?

I

| 序号 | 项目 | 普通空压机 | 一般变频空压机 | 两级压缩节能变频空压机 |

|---|---|---|---|---|

| 1 | 装机功率 | 250KW | 200KW | 185KW |

| 2 | 购买成本约 | 25万/2% | 35万/3.3% | 40万/4.1% |

| 3 | 10年维修成本约 | 40万/3% | 40万/3.9% | 40万/4.1% |

| 4 | 10年电费成本约 | 1200万/95% | 960万/92.8% | 888万/91.8% |

| 5 | 10年总成本约 | 1265万 | 1035万 | 968万 |

节能空压机比普通空压机综合成本约少297万,比一般节能空压机综合成本少67万,所以购买成本是微乎其微的占比只有2-5%。

普通空压机和节能不彻底的空压机,免费送都不能用!

买空压机什么最重要?可靠+节能+服务。

螺杆式空压机能耗分析

工作原理

螺杆式空压机的运行基于一对平行啮合的阴阳转子(或称螺杆)在气缸内的旋转。转子齿槽之间的空气通过周期性的容积变化被不断压缩并沿着转子轴线由吸入侧输送至输出侧,从而完成吸气、压缩和排气的全过程。空压机的进气口和出气口分别位于壳体两端,由主电动机驱动阴转子的槽及阳转子的齿轮。

螺杆式空压机的运行过程包括四个阶段:吸气、密封及输送、压缩和排气。当螺杆在壳体内旋转时,螺杆与壳体的齿沟相互啮合,空气通过进气口被吸入,并同时吸入机油。随着齿沟啮合面的转动,吸入的油气被密封并输送至排气口。在输送过程中,齿沟啮合间隙逐渐减小,使油气混合物被压缩。当齿沟啮合面旋转至壳体排气口时,高压油气混合物被排出。

能耗特点

空压机在运行过程中需持续消耗大量能量,其主要特点如下:

起动电流大:尽管空压机的主电动机采用“星—三角”减压起动方式,但起动时的电流仍然非常大,可高达电动机额定电流的6至7倍,对电网的稳定性及其他用电设备的运行安全产生严重影响。

使用成本高:传统空压机的使用成本主要包括初始采购成本、维护成本和能源成本,其中能源成本约占空压机运行成本的77%。

由于采购成本和维护成本基本固定,而能源消耗占据了77%的运行成本,因此必须通过节能改造来降低空压机的能耗。

节能方案原理

节能改造可以从机械系统和控制调节系统两个方面进行。在机械系统方面,主要通过改进和优化管道系统以降低管网阻力和功耗。在控制调节系统方面,则需要选择合理的流量调节方式。目前,常见的流量调节方式包括压缩机间歇控制运行、吸气调节、气缸卸载和无级变速调节等。

压缩机间歇运行:这种方式会导致压缩机频繁起停,增加电能损耗并引起电网波动,同时影响设备寿命。

气缸卸载:这种方式不仅浪费能量,还会加剧设备磨损,增加运营成本。

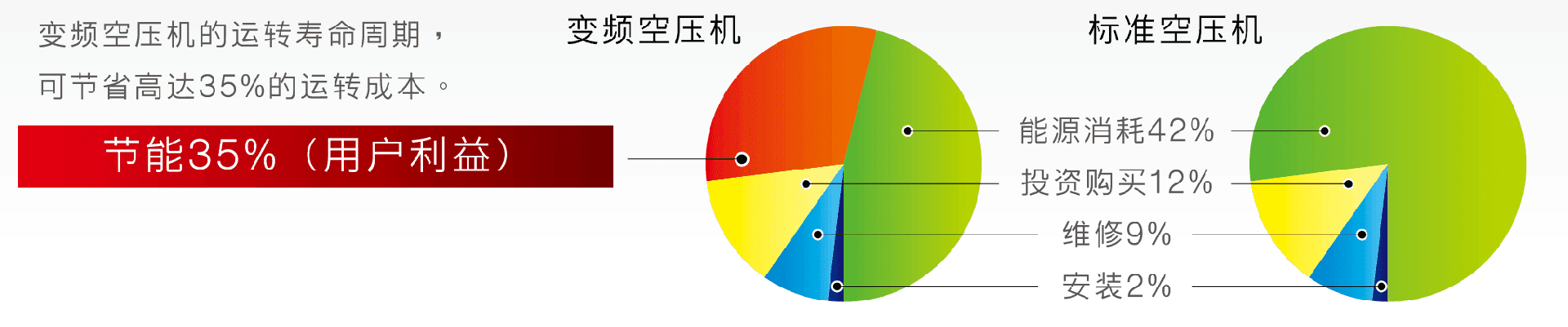

目前,变频调速技术被越来越广泛地采用。通过变频器控制电动机的转速变化,进而控制电动机的输出功率,使空压机的制风量与实际用风量相匹配。这种调节方式可以实现电动机转速的连续调节,提高空压机在轻载运行时的工作效率,降低能耗,创造更好的经济效益。对于螺杆式空压机而言,通过变频器改变螺杆转子转速来调节排气量,可以在用气量变化时,通过变频器调节转速,保持排气压力恒定并节约能源。

变频节能改造特性

稳定运行:经过特殊的电路设计和参数设置,确保空压机在改造后不会出现共振、突发喷油、轴承温度过高、谐波干扰等故障,保证空压机安全稳定运行。

压力稳定:实时跟踪系统压力,根据特定算法不断调整电动机转速,保证压力稳定输出,有效改善机组运行情况,提高机组加载率,使大部分时间处于加载模式,减少主机负荷变化,延长进气系统组件和主机使用寿命。

降低能源损耗:提供稳定的压力输出,可降低机组压力设置,减少因压力设置过高造成的不必要能源损耗。

软起动:电动机实现真正的软起动,起动电流控制在额定电流之内,改善星三角起动时对机械元件、电气元件的冲击,极大降低维护成本。

散热控制:空压机组的散热系统能根据油温情况按特性曲线进行调速控制,防止润滑油含水量增加而影响压缩机冷却效率和机组寿命。

噪音减少:随着电动机转速减慢,空压机噪音比全速运行时大大减少,同时卸载时间的减少也显著降低了卸载时的噪音。

耐高温性能:具备良好的耐高温特性,能够在50℃的环境下正常运行。

自我诊断和安全保护:具备完善的自我诊断和安全保护功能,保证供气安全。

谐波干扰降低:内置直流电抗器,有效降低电源谐波干扰。

通过上述改造和优化措施,可以显著提升螺杆式空压机的运行效率,降低能耗,延长设备使用寿命,从而实现更好的经济效益和环境效益。

定频空压机改造为变频空压机的可行性分析

一、可行性分析

定频空压机是一种传统的空压机设备,其转速固定不变。而变频空压机是一种近年来新兴的空压机设备,具有可变转速和输出压力,能够更灵活地适应不同的工况需求。因此,许多企业和工厂考虑将定频空压机改造成变频空压机。

从可行性来看,定频空压机在大多数情况下是可以改造成变频空压机的,但需要根据具体的型号和使用情况进行评估和分析。一般来说,只有在定频空压机使用率较高但效率较低时,才有改造的必要性。

二、改造优势

将定频空压机改造成变频空压机的主要优势在于提高能源利用率和降低运行成本。由于变频空压机可以根据不同的气源需求自适应调节输出压力和转速,从而实现更高的优化效果,因此能够最大限度地节约电能消耗。此外,变频空压机在减少噪音和降低维修成本方面也具有一定优势。

三、操作注意事项

全面评估和测试:改造前需要对空压机的结构和性能进行全面评估和测试,以确保改造后的空压机能够满足工作需求。

先期检查和处理:在改造过程中,需要根据实际情况对控制系统、电缆线路和变频器等进行先期检查和处理。

技术调试和培训:改造完成后,需要对空压机的控制系统和调速器进行技术调试,并对操作人员进行操作培训,确保其能够正确使用和维护设备。

加强维护和保养:改造后需要加强对空压机的维护和保养,定期进行巡检和维修,确保设备的正常运行。

四、常见问题解答

改造后的变频空压机运行噪音是否有所降低?

一般来说,变频空压机在低负载情况下的噪音会明显降低,但在高负载时噪音可能比定频空压机更大。

改造后的变频空压机保养内容是否有所改变?

空压机的保养内容不会发生实质性改变,但需要根据设备的新特性制定新的保养计划。

改造后变频控制系统是否会增加故障率?

变频空压机的控制系统要求较高,对电气工程师的技术要求也较高。如果在改造过程中技术不足或选择不当,可能会增加设备故障率。

结论

定频空压机可以改造成变频空压机,能够提高能源利用率和降低运行成本。但在改造前需要进行全面评估和测试,改造后需加强设备的保养和维护。此外,操作人员也需要掌握新的设备操作技能和管理要点。

扫一扫咨询微信客服

扫一扫咨询微信客服